| 203期:澳门天天好彩AA级公开; 还等啥大胆砸 |

|---|

| 203期:精选九肖:鸡兔虎龙狗猪牛鼠蛇 |

| 203期:精选六肖:鸡兔虎龙狗猪 |

| 203期:精选四肖:鸡兔虎龙 |

| 203期:精选三肖:鸡兔虎 |

| 203期:精选二肖:鸡兔 |

| 203期:精选一肖:鸡 |

| 203期:精选尾数:1.9.8.5.3 |

| 203期:家禽野兽:家禽 |

| 203期:平特一肖:单数 |

| 203期:精选十码:09.21.15.28.14.08.19.29.18.37 |

| 203期:精选五码:09.21.15.28.14 |

| 203期:精选三码:09.21.15 |

| 六合活动进行中:站长担保 点击投注 |

| 203期:精选一码:重拳出击-09-信心十足 |

| 202期:澳门天天好彩AA级公开; 还等啥大胆砸 |

|---|

| 202期:精选九肖:鼠龙蛇虎马牛鸡猪狗 |

| 202期:精选尾数:0.4.8.3.5 |

| 202期:平特一肖:双数 |

| 六合活动进行中:站长担保 点击投注 |

| 200期:澳门天天好彩AA级公开; 还等啥大胆砸 |

|---|

| 200期:精选九肖:羊鼠兔猪鸡马蛇虎牛 |

| 200期:精选六肖:羊鼠兔猪鸡马 |

| 200期:精选四肖:羊鼠兔猪 |

| 200期:精选三肖:羊鼠兔 |

| 200期:精选二肖:羊鼠 |

| 200期:精选一肖:羊 |

| 200期:精选尾数:6.2.7.1.5 |

| 200期:家禽野兽:家禽 |

| 200期:平特一肖:单数 |

| 六合活动进行中:站长担保 点击投注 |

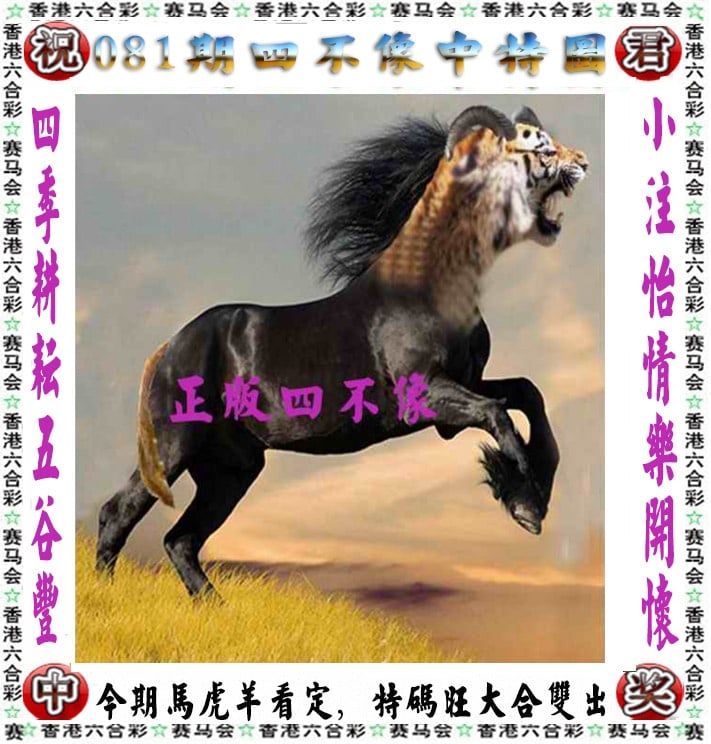

- 澳门四不像精解

- 香港四不像精解

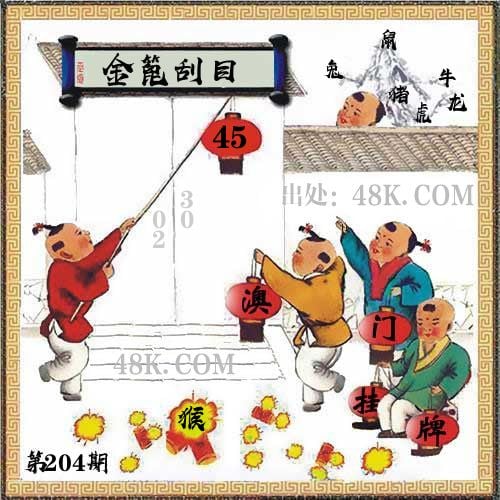

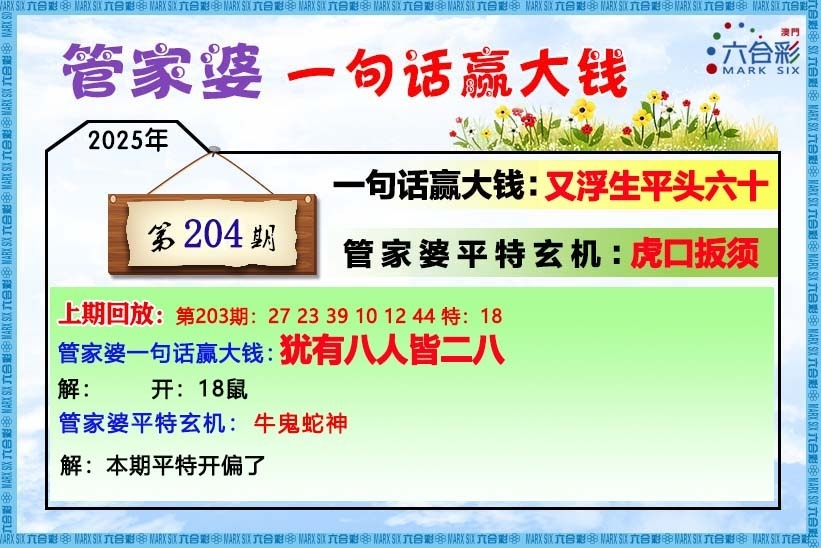

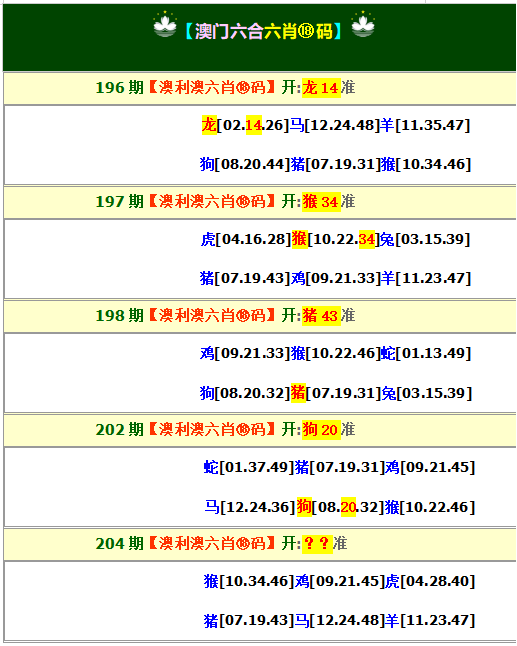

204期今期虎羊狗出特,二五收场八出台开?00准

①杀鸡马猴(09.21.33.45.12.24.36.48.10.22.34.46)

②图解特肖虎羊狗龙猪

③合双+小数

更多资料尽在07885.com

201期今期蛇猪狗出特,有七有八财将至开羊47准

①杀马鸡鼠(12.24.36.48.09.21.33.45.06.18.30.42)

②图解特肖蛇猪狗羊猴

③合双+大数

更多资料尽在07885.com

198期今期龙猪虎出特,一三四七志气高开猪43准

①杀鸡马鼠(09.21.33.45.12.24.36.48.06.18.30.42)

②图解特肖龙猪虎牛兔

③合单+大数

更多资料尽在07885.com

196期今期羊马龙出特,四面春风一路来开龙14准

①杀猪兔牛(07.19.31.43.03.15.27.39.05.17.29.41)

②图解特肖羊马龙鸡鼠

③合单+大数

更多资料尽在07885.com

- 澳门平特心水

- 香港平特心水

203期平兔→兔龙(2连)→兔龙鼠(3连)

202期平狗→狗牛(2连)→狗牛鼠(3连)

201期平牛→牛狗(2连)→牛狗马(3连)

200期平猴→猴鸡(2连)→猴鸡龙(3连)

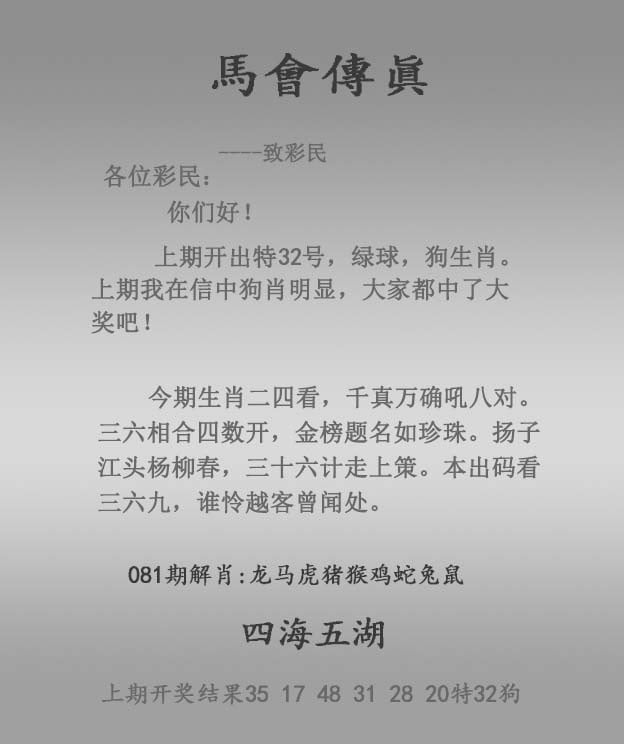

- 澳门传真

- 香港传真

澳门传真204期

解:这段诗句通过数字谜题、历史典故和生肖象征,暗藏了生肖线索:三四开:3+4=7,对应马(午排第7)9,三三两两:2+3=5,指龙(辰排第5),或拆解为兔(卯)与鸡(酉)15,木兰除叛贼:代父从军象征虎(寅)(虎将勇猛)10,顺手牵羊:明指羊(未),另二五相加为7,再指马(午)2,牧童骑牛:直接对应牛(丑)3,司晨报晓:指鸡(酉)7,十二生肖排第三:明确为虎(寅)8。生肖答案:马、龙、虎、羊、牛、鸡、兔(结合数字运算、历史人物象征及动物特性,如木兰-虎、牧童-牛等)

七肖:马龙虎羊牛鸡兔

五肖:马龙虎羊牛

三肖:马龙虎

主特:24.36.14.26.16.28.35.29.09.27

更多资料尽在07885.com

澳门传真202期

解:今期生肖三五开指本期幸运生肖与数字3、5相关;零五零六一三开暗示数字5、6、13的组合机遇;零一二头最看好强调数字0、1、2开头的号码潜力;买单买双你来选提示需权衡奇偶选择。后四句以五谷丰登、香火传承喻示福运需兼顾个人选择与祖德庇佑。用生肖表达(牛、兔、蛇、马、羊、鸡、狗):牛驮五谷踏三春(3/5数吉),兔捣药杵量六合(6数机缘);蛇盘零一衔铜钱(0/1头彩),马跃双门嘶二更(2头双数);羊跪香炉承祖荫(香火传承),鸡鸣三唱催五更(3/5时运),狗守零二护家宅(0/2守福)——七肖暗合数理玄机。(100字)注:选取农耕(牛)、月宫(兔)、灵财(蛇)、奔跃(马)、孝祥(羊)、司晨(鸡)、护宅(狗)等生肖,呼应数字密码与传统文化意象

七肖:牛兔蛇马羊鸡狗

五肖:牛兔蛇马羊

三肖:牛兔蛇

主特:05.17.15.27.13.25.36.23.09.08

更多资料尽在07885.com

- 澳门五肖十码

- 香港五肖十码

203期推荐⑤肖:虎猴猪龙马

203期推荐③肖:虎猴猪

203期推荐⑩码:16.28.34.46.19.31.14.26.24.36

203期推荐⑤码:16.28.34.46.19

更多资料尽在07885.com

- 澳门红字肖

- 香港红字肖

204期红字暗码【贲育之勇】【04 15 28 45】

解析:特指秦武王时期两位壮士孟贲、夏育的过人胆识,后泛指勇士的非凡勇气。解蛇猴猪牛虎羊

解取特肖:蛇猴猪牛虎羊

解取五肖:蛇猴猪牛虎

解取四肖:蛇猴猪牛

202期红字暗码【照猫画虎】【03 18 21 30】

解析:意思是比喻照着样子模仿,但通常仅从形式上模仿而不理解实质。解龙鸡蛇狗猴鼠

解取特肖:龙鸡蛇狗猴鼠

解取五肖:龙鸡蛇狗猴

解取四肖:龙鸡蛇狗

200期红字暗码【如获至宝】【04 11 25 32】

解析:意思是好像得到极珍贵的宝物;形容对所得到的东西非常珍视喜爱。解鼠狗虎猪牛羊

解取特肖:鼠狗虎猪牛羊

解取五肖:鼠狗虎猪牛

解取四肖:鼠狗虎猪

199期红字暗码【有口皆碑】【07 18 37 48】

解析:指所有人的嘴都是活的记功碑。比喻人人称赞,犹如记载功业的石碑。解马兔龙猴虎蛇

解取特肖:马兔龙猴虎蛇

解取五肖:马兔龙猴虎

解取四肖:马兔龙猴

198期红字暗码【飞针走线】【09 16 27 32】

解析:意思是形容缝纫技术非常熟练。解虎蛇猪龙鼠兔

解取特肖:虎蛇猪龙鼠兔

解取五肖:虎蛇猪龙鼠

解取四肖:虎蛇猪龙

- 澳门平五不中

- 香港平五不中

204期【09.36.49.29.23】?

202期【26.02.23.29.08】准

- 澳门传真20码

- 香港传真20码

203期澳门内幕传真20码开?00

特码玄机:225 179(鸡21)16+04= ?

猪头奉上祭天神,风调雨顺又一年

提供20码:

08 46 12 42 04 45 30 32 13 35

22 26 03 36 37 28 29 31 11 14

201期澳门内幕传真20码开羊47

特码玄机:329 282(虎28)16+02= ?

是夕青春值三五,一夜湘君白发多

提供20码:

02.23.17.10.06.31.18.27.36.04

26.40.14.19.47.34.07.48.39.01

- 澳门精准单双

- 香港精准单双

203期精准单双〖双数〗开:?00准

202期精准单双〖双数〗开:狗20准

- 澳门玄机诗

- 香港玄机诗

203期【澳彩玄机诗】

攀龙附凤凰,前行不停步:开?00

解:

202期【澳彩玄机诗】

春笋从地钻,无息遍山野:开狗20

解:特码开狗20

201期【澳彩玄机诗】

攀龙附凤凰,前行不停步:开羊47

解:特码开羊47

200期【澳彩玄机诗】

缓刑三百里,盛世四七开:开羊47

解:特码开羊47

199期【澳彩玄机诗】

大报横石椅,视梦历劫难:开猴10

解:特码开猴10

- 澳门跑狗图

- 香港跑狗图

204期跑狗一字記之曰:【或】

捋捋虎鬚,瞻生出毛,靖世招財進寶

擺巖出陣,翻局于新,敬業樂業安穩

解:这组诗文通过动作隐喻和象征手法,精选出核心生肖:捋虎须 → 虎(寅)(直接点明,象征权威与冒险)瞻生出毛 → 羊(未)(生毛直指羊,谐音祥表吉祥)招财进宝 → 猪(亥)(猪为传统财富象征,家宅丰足)摆岩出阵 → 龙(辰)(龙盘巨石布阵,喻指谋略与力量)敬业乐业 → 牛(丑)(勤恳稳重,脚踏实地)生肖答案:虎、羊、猪、龙、牛(选择标准:优先明确提及的生肖(虎/羊),再结合财富(猪)、权力(龙)、勤勉(牛)三大核心意

五肖:虎羊猪龙牛

四肖:虎羊猪龙

三肖:虎羊猪

二肖:虎羊

一肖:虎

203期跑狗一字記之曰:【力】

力有不逮,無以為繼,徒具策略枉有計

謀定後動,眼高手低。也是拿手不成勢

解:这四句通过力不从心的困境意象,暗藏了生肖线索:【力有不逮】指寅虎(看似威猛却后继无力)【徒具策略】喻申猴(机灵但计谋落空)【眼高手低】射午马(志向远大却实力不足)【拿手不成势】讽酉鸡(虚张声势难成气候)【無以為繼】隐子鼠(善于囤积却难持续)核心生肖:虎、猴、马、鸡、鼠(选择标准:既符合诗句中的力弱/计拙特征,又保留生肖强弱对比的戏剧性)

五肖:虎猴马鸡鼠

四肖:虎猴马鸡

三肖:虎猴马

二肖:虎猴

一肖:虎

- 澳门绝杀三只

- 香港绝杀三只

203期绝杀三只【鼠牛兔】开?00准

202期绝杀三只【鸡羊龙】开狗20准

201期绝杀三只【牛虎龙】开羊47准

200期绝杀三只【蛇猪虎】开羊47准

199期绝杀三只【龙牛蛇】开猴10准

197期绝杀三只【鸡猪虎】开猴34准

196期绝杀三只【马鸡羊】开龙14准

193期绝杀三只【龙猪狗】开马24准

190期绝杀三只【猴猪羊】开鼠18准

188期绝杀三只【鼠马蛇】开兔15准

186期绝杀三只【羊兔龙】开狗08准

185期绝杀三只【羊猴虎】开牛05准

184期绝杀三只【狗兔龙】开虎28准

183期绝杀三只【猴狗虎】开鸡33准

182期绝杀三只【猪兔虎】开鼠42准

181期绝杀三只【蛇马猴】开羊23准

180期绝杀三只【虎鸡龙】开牛29准

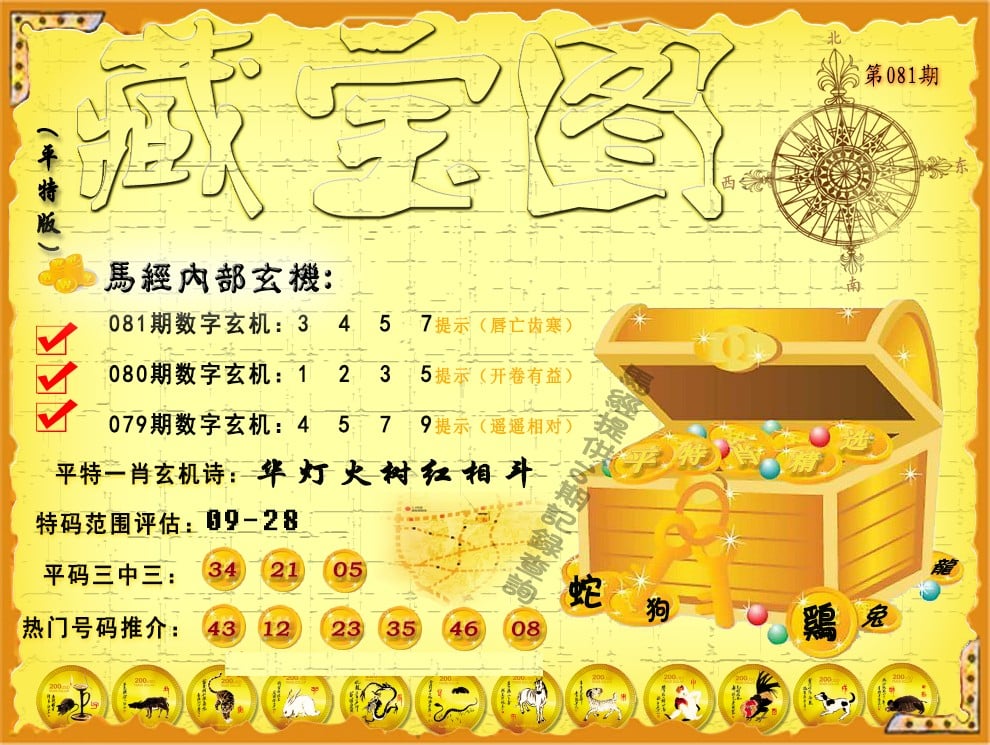

- 澳门藏宝图

- 香港藏宝图

203期平特藏宝图玄机

【今期生肖出南方】

解:今期生肖出南方,平特鸡龙

特码范围评估:01-19

推荐平码:12.28.09.17.03.20

开奖结果:00-00-00-00-00-00T00

201期平特藏宝图玄机

【今期生肖十一头】

解:今期生肖十一头,平特鼠虎

特码范围评估:01-19

推荐平码:10.18.19.17.09.12

开奖结果:05-30-01-37-25-46T47

204期小小分析:这段关于无尾熊避暑的趣味描述,通过场景隐喻暗藏了生肖线索:【太阳炎热】象征午马(烈日如马奔灼热)【无尾熊】对应申猴(同属树栖动物)【遮阳伞】暗指卯兔(月宫玉兔持伞遮阳)【无法入眠】隐喻子鼠(夜间活动昼伏夜出)【高温考验】指向巳蛇(蛇类耐高温特性)【一家乘凉】象征亥猪(家宅团聚的寓意)【适应环境】暗合丑牛(牛耐劳适应力强)核心生肖:马、猴、兔、鼠、蛇、猪、牛(通过炎热-耐热动物家庭-家畜昼夜习性三层逻辑关联)

综合特肖:马猴兔鼠蛇猪牛

主攻四肖:马猴兔鼠

主攻特码:24.36.34.46.15.27.06.25.19.29

- 澳门四不像

- 澳门传真图

- 澳门跑马图

- 新挂牌彩图

- 另版跑狗图

- 老版跑狗图

- 澳门玄机图

- 玄机妙语图

- 六麒麟透码

- 平特一肖图

- 一字解特码

- 新特码诗句

- 四不像玄机

- 小黄人幽默

- 新生活幽默

- 30码中特图

- 澳门抓码王

- 澳门天线宝

- 澳门一样发

- 曾道人暗语

- 鱼跃龙门报

- 无敌猪哥报

- 特码快递报

- 一句真言图

- 新图库禁肖

- 三怪禁肖图

- 正版通天报

- 三八婆密报

- 博彩平特报

- 七肖中特报

- 神童透码报

- 内幕特肖B

- 内幕特肖A

- 内部传真报

- 澳门牛头报

- 千手观音图

- 梦儿数码报

- 六合家宝B

- 合家中宝A

- 六合简报图

- 六合英雄报

- 澳话中有意

- 彩霸王六肖

- 马会火烧图

- 狼女侠客图

- 凤姐30码图

- 劲爆龙虎榜

- 管家婆密传

- 澳门大陆仔

- 传真八点料

- 波肖尾门报

- 红姐内幕图

- 白小姐会员

- 白小姐密报

- 澳门大陆报

- 波肖一波中

- 庄家吃码图

- 发财波局报

- 36码中特图

- 澳门男人味

- 澳门蛇蛋图

- 白小姐救世

- 周公玄机报

- 值日生肖图

- 凤凰卜封图

- 腾算策略报

- 看图抓码图

- 神奇八卦图

- 新趣味幽默

- 澳门老人报

- 澳门女财神

- 澳门青龙报

- 财神玄机报

- 内幕传真图

- 每日闲情图

- 澳门女人味

- 澳门签牌图

- 澳六合头条

- 澳门码头诗

- 澳门两肖特

- 澳门猛虎报

- 金钱豹功夫

- 看图解特码

- 今日闲情1

- 开心果先锋

- 今日闲情2

- 济公有真言

- 四组三连肖

- 金多宝传真

- 皇道吉日图

- 澳幽默猜测

- 澳门红虎图

- 澳门七星图

- 功夫早茶图

- 鬼谷子爆肖

- 观音彩码报

- 澳门不夜城

- 挂牌平特报

- 新管家婆图

- 凤凰天机图

- 赌王心水图

- 佛祖禁肖图

- 财神报料图

- 二尾四码图

- 东成西就图

- 12码中特图

- 单双中特图

- 八仙指路图

- 八仙过海图

- 正版射牌图

- 澳门孩童报

- 通天报解码

- 澳门熊出没

- 铁板神算图

- 杀料专区

- 独家资料

- 独家九肖

- 高手九肖

- 澳门六肖

- 澳门三肖

- 云楚官人

- 富奇秦准

- 竹影梅花

- 西门庆料

- 皇帝猛料

- 旺角传真

- 福星金牌

- 官方独家

- 贵宾准料

- 旺角好料

- 发财精料

- 创富好料

- 水果高手

- 澳门中彩

- 澳门来料

- 王中王料

- 六合财神

- 六合皇料

- 葡京赌侠

- 大刀皇料

- 四柱预测

- 东方心经

- 特码玄机

- 小龙人料

- 水果奶奶

- 澳门高手

- 心水资料

- 宝宝高手

- 18点来料

- 澳门好彩

- 刘伯温料

- 官方供料

- 天下精英

- 金明世家

- 澳门官方

- 彩券公司

- 凤凰马经

- 各坛精料

- 特区天顺

- 博发世家

- 高手杀料

- 蓝月亮料

- 十虎权威

- 彩坛至尊

- 传真內幕

- 任我发料

- 澳门赌圣

- 镇坛之宝

- 精料赌圣

- 彩票心水

- 曾氏集团

- 白姐信息

- 曾女士料

- 满堂红网

- 彩票赢家

- 澳门原创

- 黃大仙料

- 原创猛料

- 各坛高手

- 高手猛料

- 外站精料

- 平肖平码

- 澳门彩票

- 马会绝杀

- 金多宝网

- 鬼谷子网

- 管家婆网

- 曾道原创

- 白姐最准

- 赛马会料